制丝线加香加料工艺系统优化改造方案

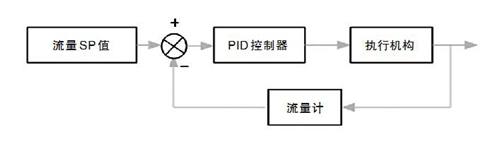

图1:加料料液流量控制原理示意图

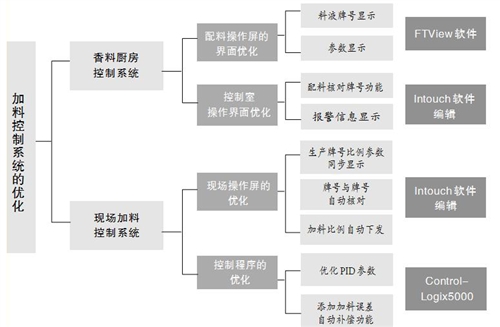

图2:加料控制系统改造的总体方案

加香加料工艺是决定卷烟品质的关键工序。制丝加工含有梗丝加料、梗丝加香、叶片加料、混丝加香等多个加香加料点,添加精度、设备故障等会直接影响成品烟丝质量的稳定性,因此对加香加料系统进行优化改进是制丝车间的重点课题。

系统作业流程

以叶片加料为例,对加料加香系统的改造作详细说明。

叶片加料作业流程为:香料厨房操作工通过操作站和配料操作屏,将配好的料液从香料厨房的香料罐泵入现场罐,随后现场操作人员通过叶片加料操作屏进行现场加料系统的预填充、循环等操作,料液就加入到了叶片中。

问题分析与方案制定

在广西中烟工业有限责任公司下属卷烟厂,该叶片加料系统经过约1年的生产使用验证,在人机交互界面、防错关联措施、添加流量数据处理等方面均显现出一些问题。

1.香料厨房操作站的画面系统没有添加对应罐号的牌号显示,容易发生操作工多次核对牌号或加错料液的问题。

2.香料厨房操作控制系统中无对应牌号料液的容错功能,配料时需要人工核对料液牌号。

3.现场操作画面中,同样没有生产牌号的自动核对功能,以及牌号与对应加料比例的自动核对功能,存在发生错误牌号和输错加料比例的可能。

4.加料精度波动较大,为提高加料精度,需优化程序添加加料补偿功能。

加料现场有两个香料罐存储料液,开始生产时,加香系统将罐中的料液通过加料泵送入加料机中与烟丝充分混合。加料PID控制器的原理如图1所示,工作人员根据电子秤流量与加料比例计算出料液流量SP值,通过PID控制器发出执行指令,执行机构将料液送出,通过流量计量得实际值,然后与设定值进行比较,由PID控制器进行调节。

生产过程中,我们发现该模式存在以下问题:现场加香系统PID控制器参数需要进一步调整,料液跟踪有明显延迟;系统操作画面无设备运行状态显示,容易造成错误操作;设备管路损耗较大,需要修改优化程序,调整阀轻吹动作时间和顺序;现场加香操作系统手动(自动)互锁,防止手动操作设备时出现误操作。

针对以上问题,我们对加料控制系统进行优化,实施方案如图2所示。

方案实施过程

1.香料厨房控制系统优化。

对香料厨房中控室操作站界面和本地配料操作屏两部分进行优化。

第一步,运用FTView软件对香料厨房本地配料的3个屏幕进行画面编辑,编辑完成后,通过网络进行画面更新,更新完成后进行测试。

第二步,运用FactoryTalkView软件对画面按钮进行重新布置,并添加部分参数显示。

第三步,对中控室操作站画面进行编辑,运用Intouch编辑软件,通过修改其脚本语言,实现牌号核对以及修改罐子牌号等功能。

第四步,添加牌号核对功能之后,将操作过程以word文档形式进行记录。

2.现场控制系统优化。

现场控制系统的优化,目的是方便操作工操作,简化操作过程,防止错误发生,同时优化加料系统的跟踪能力,提高加料精度。

第一步,运用Intouch软件编辑脚本语言,实现由线控PLC下发工单到加料PLC,通过程序自动对比,计算工单是否一致,从而发出报警信息。

第二步,将牌号和加料比例参数通过线控的中控进行下发,在加料操作站、本地线控操作站、中控操作站三地同步实时显示,避免人工输入带来的错误操作隐患。

第三步,观察加料曲线,加料跟踪曲线存在明显延迟,多次测试调整PID的P、I参数,尽可能快地跟踪物料流量变化。曲线越平滑,跟踪效果越好。

第四步,修改本地操作站的报警画面,添加报警历史记录,设备出现故障时,系统可以自动记录故障信息。操作人员可调取报警历史信息,方便维修工进行故障排除。

第五步,加料精度大于0.3时启动自动补偿功能,缩小加料误差值。同时,修改程序中的预填充功能。原有程序中加料准备好信号是预填充时间完成5分钟,这样的判断方式存在漏洞。在程序中添加预填充时间完成同时加料泵运行信号,以及当预填充完成超过10分钟不过料需要重新预填充的功能。

项目应用情况及效益分析

经过对香料厨房控制系统及现场加料控制系统的优化,整个加料过程的操作从配料到现场加料都更加简洁明了,系统自动核对牌号功能大大简化了操作程序,提升了系统运行的稳定性和高效性。

加料系统控制方式的改造提高了加料精度,操作界面的优化使得操作工能够有序快速完成工作,既降低了劳动强度又提高了生产效率。加料控制系统改造完成后,将改造理念进一步推广到车间所有现场加香加料点,带来了显著的直接经济效益和间接效益。直接经济效益表现在,项目完成后,缩短了加料准备时间,避免了人为操作错误导致的生产断流时间,提高了生产效率,降低了原料和能源消耗;间接效益表现在,防差错功能的设计避免了故障的可能性,有效降低了车间的故障率。