烟草物流作业中心RGB分类模型构建与应用研究

RGB模型作业中心

RGB模型在烟草物流行业成品业务的应用

近年来,烟草工业物流费用明显下降,但仍有较大潜力可挖。实现物流成本的有效控制,前提条件是要构建科学合理的物流作业中心,明晰物流费用构成,做到记清、记全、记准物流费用,为管理决策提供依据。

现状调研

目前行业工业企业尚未建立单独的物流作业中心,而是以供应链环节为分类基准,按采购、存储、销售三个环节进行直接费用与间接费用的归集,物流费用管控粒度较大,记账口径不一致,统计数据指导性不强,通用性与可比性较差。

工业物流模式不一,指标指导性不强。各工业企业差异较大,物流作业模式各异,当前物流费用统计数据难以客观评价各企业物流运营效果。

数据统计口径不统一,数据不具可比性。目前工业企业物流费用数据主要依赖账务系统采集统计,物流费用记账口径不一致,对比分析难,统计数据不具有可比性。

报表关注物流直接费用,未能体现全成本。现行物流费用报表不能全面反映当期物流作业费用,会计核算方式不能客观反映物流部门真实成本。

RGB创新模型

将红(Red)、绿(Green)、蓝(Blue)光学三原色理论运用到物流业务中,各工业企业纷繁各异的物流业务模式与物流费用体系可视为光谱中各种不同颜色的光,而行业物流业务共性则可以看作红、绿、蓝三种不可再分解的基本元素。只要找到基准要素便可对行业物流作业进行标准化分类,进而建立口径统一的行业标准化物流费用台账体系。

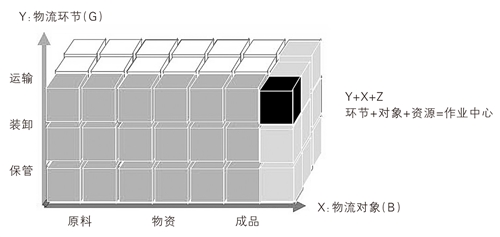

通过研究分析各工业企业物流业务本质,我们发现,设施资源、物流环节与物流对象三大要素是构成各项物流业务的基石。其中设施资源与物流环节相组合能够得到物流作业模式,物流环节与物流对象相组合能够得到物流作业模块,三大要素结合便能够构成物流作业中心。

由此,我们得到了物流作业中心RGB分类模型,模型中R(Resource)指设施资源,G(Segment)指物流环节,B(Object)指物流对象,通过找共性、定基准,利用RGB创新理论便可将物流作业进行科学分类,在此基础上可进一步构建纵横可比的物流业务分类统计体系。

具体来说,物流环节(G)包括运输、装卸、保管三个物流业务关键环节;物流对象(B)包括原料、物资、成品三大工业物流关键对象;设施资源(R)包括用于物资仓储保管的平面仓库、自动化立体仓库,用于物资运输的汽运、空运、铁运、船运交通工具或运力资源,以及用于装卸搬运的叉车、托盘等设施设备资源。将设施资源(R)、物流环节(G)与物流对象(B)三维度要素进行立体整合可以得到作业中心。

RGB模型的应用

RGB模型在烟草物流中的应用。

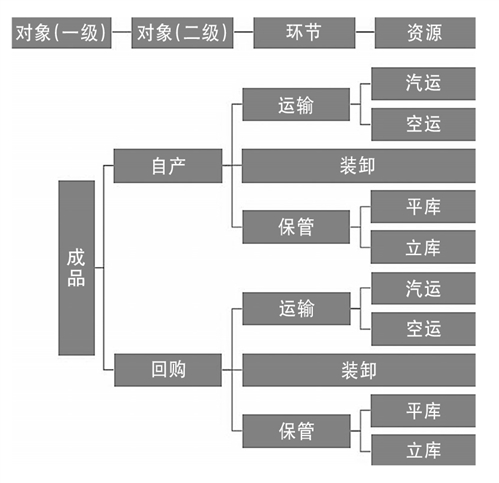

在烟草物流,运用RGB模型中“环节+对象=作业模块,环节+资源=作业模式,环节+资源+对象=作业中心”理论,可对各项物流业务进行分类,例如成品卷烟中的自产卷烟对象与运输环节组合可得到自产卷烟运输作业模块;平面仓库、自动化立体仓库与物资保管环节组合可得到平库保管模式和立库保管模式;汽车运力资源与运输环节、自产卷烟对象组合可得到自产卷烟汽车运输作业中心。

在上述分类的基础上再增加业务属性可以形成工业特色作业中心。以卷烟成品业务为例,卷烟成品一级对象下可细分出自产卷烟成品与回购卷烟成品两个二级对象,之后结合RGB模型,增加业务属性,两个二级对象均涉及运输、装卸、保管三个环节,其中运输环节可用资源为汽运与空运,保管环节可用资源有平库与立库,根据RGB模型中“环节+对象+资源=作业中心”的理论可以划分出成品业务的10个作业中心。

RGB模型结合行业特性得到的作业中心,既反映了各工业企业物流作业的本质特征,又在整个行业内具有可比性与通用性,有效解决了工业企业由于未构建标准化物流作业中心而出现的记账口径不一、物流费用统计数据缺乏指导意义的问题。

RGB模型在红塔物流的应用。

以云南中烟红塔烟草(集团)有限责任公司物流中心成品业务为例,运用RGB理论模型,按物流环节、资源以及物流对象划分作业中心,之后再根据红塔集团现有业务,增加业务属性维度得到各作业成本中心,并运用ABC作业成本法全面梳理成本中心发生的各项费用,从而形成包括组织机构、作业对象、作业环节、设施设备、业务属性五个维度在内的行业通用的物流费用统计体系设计方案。

首先,通过将红塔物流成品作业中心展开至业务属性层,得到18个作业成本中心。

其次,根据费用规划,按费用发生进行归集,红塔集团共归集出198个项目。

该费用统计体系的构建明晰了物流费用支出,促进投入产出评估体系落地,提升资源配置和使用效率,填补了工业企业在物流费用统计台账与物流费用管理方面的空白。

通过分析该统计体系下的物流费用统计数据,我们寻找到业务环节管理薄弱点,找准降本增效突破口,发现了物流精益改善的价值洼地。方案试点期间,通过管理报表发现移库费用同比偏高,进一步分析移库业务,发现厂内卷烟移库、中心库卷烟移库两个作业存在冗余流程。据此,红塔集团对业务流程进行改造,精简移库作业环节,优化移库调度策略,实现了精益改善。经测算,全年厂内移库量减少约1/3,由移库产生的二次装卸费用大幅降低。按2017年数据测算,移库装卸费用全年可节约27万元。